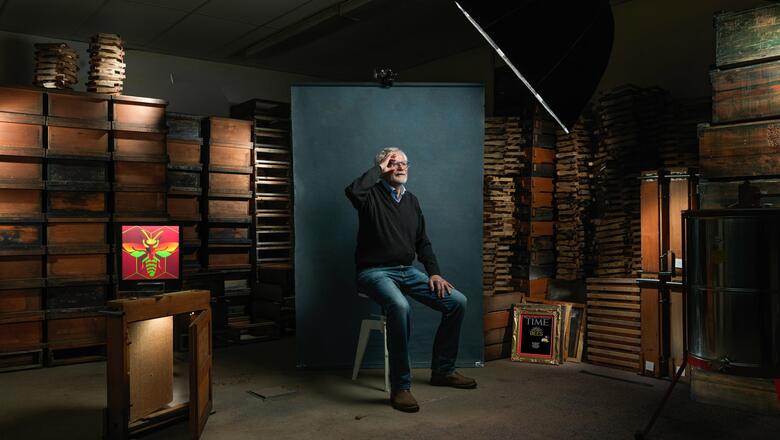

Herr Dr. Butollo, Roboter sind in der Produktion auf dem Vormarsch und nehmen uns immer mehr Arbeit ab. Ab wann bleiben die Arbeiter zu Hause?

Die bleiben gar nicht zu Hause, allerhöchstens im Homeoffice. Wir haben seit 150 Jahren Automatisierung und derzeit einen historischen Beschäftigungshöchststand. Jedenfalls war das bis zur Coronakrise so. Die Prognose, dass menschliche Arbeit durch Robotik ersetzt wird, ist im Prinzip so alt wie der Kapitalismus oder die Marktwirtschaft. Man fixierte sich auf technische Potenziale und sagte stets das Ende menschlicher Arbeit voraus. Aber gleichzeitig wurden immer neue Bedürfnisse und Arbeitsfelder geschaffen.

„Corona wirkt wie eine riesige Bremse bei digitalen Innovationen“

Die Automatisierung zieht ins Büro ein …

Genau. Die Autoindustrie ist ja schon mit neuer Technik ausgestattet, sehr hoch automatisiert mit avancierter Produktionstechnik. Wirklich neu ist, dass es um Automatisierungstechnologien geht, die geistige Arbeit, natürlich auch in der Verwaltung von Industrieunternehmen, übernehmen können.

Hinzu kommen veränderte Formen der Zusammenarbeit wie agiles Arbeiten und Lean Production im Angestelltenbereich. Manches davon gleicht einer Industrialisierung geistiger Arbeit. Auch im Büro geht es nun um das Duett aus Standardisierung bei gleichzeitiger Abstimmung von Arbeitsprozessen auf die unmittelbaren Markterfordernisse.

Und wie sieht es in der Fertigung aus?

In Fertigungsunternehmen spielt Software zur Kontrolle der Produktionsanlagen eine viel größere Rolle. Der Umsetzungsgrad in Unternehmen ist noch sehr unterschiedlich, aber da ist eine konkrete Veränderung zu erwarten. Beispielsweise beim Thema Instandhaltung. Dieses Feld basierte früher stark auf Erfahrungswissen. Menschen, die in dem Bereich beschäftigt sind, kennen die Maschinen und Anlagentechnik sehr gut. Die Instandhaltung war stets wenig standardisiert, das heißt, man konnte nicht planen, wann der nächste Austausch von Teilen erfolgen musste. Mit Predictive Maintenance könnte sich das ändern. Da findet eine Wartung, ein Austausch von Verschleißteilen vorausschauend auf Basis von Software und KI-Auswertungen statt. Software meldet den Verschleiß, während die Datenbearbeitung meist andere erledigen. Damit entstehen neue Stellenprofile. Es gibt einen neuen Bedarf an Data-Scientists, die in der Lage sind, mit Daten umzugehen, Programme anzuwenden und Software einzusetzen, die diese Daten ausliest.

Die operativ Beschäftigten agieren hier reaktiv. Es ist eine Herausforderung, Produktionsarbeiter stärker für datenorientierte Jobs und damit für Informatik zu qualifizieren. Oft werden das aber nicht die gleichen Menschen sein.

„Wir müssen uns von der Idee verabschieden, dass so eine Technik wie künstliche Intelligenz einen ganz eindeutigen Effekt auf die Arbeit hat. Es kommt darauf an, wie wir die Technik sozial gestalten. “

Welche Rolle wird künstliche Intelligenz in der Fertigung spielen?

Sie wird in ganz vielen Feldern zum Einsatz kommen. Das liegt einfach daran, dass die allgemeinen Prozesse der Mustererkennung, um die es beim maschinellen Lernen geht, in ganz vielen Bereichen relevant sind. Die Technologie zeichnet sich durch eine sehr starke Verschränkung mit den Anwendungsfeldern aus. KI gibt es nicht von der Stange. Das heißt, sie muss jeweils für den Einsatz angepasst werden. Das ist zum Teil aufwendig, aber es verspricht auch große Potenziale.

Wie wird KI die Arbeitswelt in den Fabrikhallen verändern?

Wir müssen uns von der Idee verabschieden, dass so eine Technik wie künstliche Intelligenz einen ganz eindeutigen Effekt auf die Arbeit hat. Es kommt darauf an, wie wir die Technik sozial gestalten. Das kann man sich an Assistenzsystemen in der Produktion vergegenwärtigen, wie beispielsweise Tablets, Handscannern, Datenbrillen und anderen Geräten. Sie sollen helfen, bestimmte Arbeitsschritte auszuführen. Das kann Lerneffekte für die Mitarbeiter mit sich bringen. Es kann quasi interaktives Lernen stattfinden. Es kann aber auch eine stärkere Fremdsteuerung und Leistungskontrolle mit sich bringen.

Ein gutes Beispiel dafür ist gerade jetzt die Arbeit in Logistiklagern, wo Mitarbeiter Waren zusammenstellen und verschicken. Das sind systemrelevante Jobs in Zeiten von Corona. Aus der Forschung wissen wir, dass es eine starke Fremdsteuerung der Arbeit durch den Einsatz von Assistenzsystemen gibt, die den Mitarbeitern jeden kleinen Arbeitsschritt vorgeben. Das ist ein Pionierbereich bei den E-Commerce-Riesen wie Amazon. Durch die digitale Technik entstehen viele Daten, die unmittelbar auch zur Leistungskontrolle und zu Ratings der Mitarbeiter – fünf Sternchen oder nicht – genutzt werden können.

„Unternehmen kommen gerade ökonomisch unter Druck und das bedeutet, sie sparen ganz oft genau an Innovationsprojekten. “

Der Teufel steckt also im Detail?

Ja, beispielsweise bei der Frage, wie die Benutzerführung solcher Systeme aussieht oder inwieweit es Mitarbeitern ermöglicht wird, Informationen souverän zu beurteilen. Das sind ganz unmittelbare Fragen, die über Arbeitsqualität entscheiden. Ich wünsche mir mehr Aufmerksamkeit für die Frage, welche Rolle Technologieentwicklung für die Gestaltung der Arbeitswelt spielt. Die Rolle der betrieblichen Mitbestimmung muss hier gestärkt werden. Da geht es um technische Fragen wie die Anschaffung von Software, aber auch um die Entlastung von Beschäftigten. In den vergangenen 30 bis 40 Jahren wurden viele digitale Technologien in der Arbeitswelt etabliert: Roboter, Computer, das Internet. Das hat aber nicht zu einer Entlastung der Beschäftigten geführt, sondern ging mit einer Verdichtung von Arbeit einher. Als Folge davon haben wir ein massives Problem mit Stress und Burn-outs.

Wie wird sich die Digitalisierung auf die Produktion made in Germany auswirken? Werden Unternehmen wieder stärker in Deutschland fertigen?

Gerade mit dem Coronaschock wird sich in globalen Lieferketten so einiges ändern. Aber so einfach ist das nicht! Es gibt im Rahmen der Industrie-4.0-Diskussion das große Versprechen, dass Unternehmen sich jetzt wieder stärker in Deutschland ansiedeln, weil die schnelle Interaktion mit den Kunden immer wichtiger wird.

Der Sportartikelhersteller Adidas hat mit dieser Logik die Speedfactory in Ansbach aufgebaut und zum ersten Mal wieder Konsumprodukte im Schuhbereich in Deutschland gefertigt. Man bestellt sich einen Schuh und sieben Tage später ist der da. Das ist niemals möglich, wenn man über Lieferketten in Asien geht. Der technologische Ansatz war 3-D-Druck und eine nahezu vollautomatisierte Fertigung. Dann stellte sich aber heraus, dass so ein Schuh 300 Euro kostet. Das Projekt wurde eingestellt, weil es ökonomisch nicht rentabel war.

Was wird sich mit der Coronakrise aus der Perspektive eines Industriesoziologen verändern?

Ich hoffe, dass der Schock eine politische Debatte auslösen wird. Ich wünsche mir, dass diskutiert wird, wie Wirtschaftspolitik ausgerichtet werden muss, um die verschiedenen Engpässe und Problemlagen, die man in der Coronakrise beobachten kann, besser in den Griff zu kriegen. Wichtig sind da reduzierte Abhängigkeiten von globalen Lieferketten, ohne dabei in feindlichen Protektionismus zurückzufallen. Ich glaube, dass wir tatsächlich regional integrierte Produktionsnetzwerke brauchen, allein aus ökologischen Gründen. Denn auch in der Coronakrise sollten wir die Zivilisationskrise des Klimawandels nicht vergessen. Wir brauchen riesige Investitionsprogramme, die ökologische und gemeinwohlorientierte Zielsetzungen unterstützen und fragen, wie Technologie bei den Lösungen helfen kann. Wir brauchen jetzt weltweit einen Wettlauf für die gute Sache statt Wachstum um des Wachstums willen.

KI-CAMPUS - Die Lernplattform für künstliche Intelligenz

Um in Deutschland einen mündigen Umgang mit Künstlicher Intelligenz (KI) zu stärken, baut der Stifterverband im Verbund mit renommierten Partnern die digitale Lernplattform KI-Campus auf. Das vom Bundesministerium für Bildung und Forschung (BMBF) geförderte Pilotprojekt hat das Ziel, Studierenden und lebenslang Lernenden KI-Kompetenzen zu vermitteln. Der Stifterverband leitet und koordiniert das Verbundvorhaben über ein KI-Campus-Büro in Berlin und arbeitet unter anderem mit dem Deutschen Forschungszentrum für Künstliche Intelligenz (DFKI) und dem Hasso-Plattner-Institut (HPI) zusammen.